Jika kumparan stator dihubungkan ke sumber tiga phasa dan rotor merupakan rangkaian tertutup, maka tegangan induksi yang timbul pada kumparan rotor akan menimbulkan arus. Sesuai hukum Lorentz, arus yang berada pada medan magnet akan menghasilkan gaya (torsi). Jika rotor dalam keadaan bebas, otomatis rotor akan berputar [1]. Sesuai hukum lenz, rotor memiliki arah putaran sesuai dengan arah putaran medan magnet stator. Rotor akan mencapai kecepatan sebesar nr dimana kecepatan ini relatif lebih lambat dari kecepatan sinkron medan putar ns. Hal tersebut wajar karena apabila nr = ns maka tak akan ada tegangan terinduksi dan tak akan ada pula arus pada rangkaian rotor, dan jelas tak akan muncul pula torsi. Perbedaan antara kecepatan rotor nr dan kecepatan sinkron medan putar ns disebut slip dan didefinisikan

Sesuai dengan istilah yang dipergunakan, motor ultra high slip adalah sebuah motor listrik yang mampu menghasilkan nilai slip yang sangat besar melebihi slip pada motor NEMA (apakah itu motor NEMA silahkan lihat disini). Motor NEMA D merupakan motor dengan nilai slip terbesar, yakni berkisar sekitar 8%. Sedangkan motor ultra high slip mampu mencapai slip hingga 30% bahkan 54%. NEMA-D adalah motor sangkar bajing (squirrel cage) yang dirancang untuk mampu bertahan terhadap arus start penuh/tinggi pada lock-rotor torque tertentu dengan slip sekitar 5% .

Dengan adanya nilai slip yang besar maka akan memungkinkan bagi rotor suatu motor induksi berputar dengan kecepatan yang relatif jauh lebih kecil dibandingkan kecepatan putar medan stator. Motor ultra high slip memiliki kecepatan minimal apabila motor mendapatkan beban puncaknya, yakni saat terjadinya siklus upstroke. Motor akan memiliki kecepatan maksimal apabila beban berkurang, hal ini dapat terjadi disaat siklus downstroke.

Motor ultra high slip merupakan motor khusus yang digunakan untuk prime mover suatu beban yang tidak konstan, misalnya beban pada pumping unit. Secara umum motor ultra high slip memiliki 4 pilihan kecepatan yang mana kecepatan tersebut dapat diatur dengan mengubah koneksi input motor. Beberapa hal yang perlu diperhitungkan dalam pemilihan kecepatan motor adalah kekentalan minyak bumi serta besarnya produksi minyak pada suatu sumur.

Dengan adanya nilai slip yang besar maka akan memungkinkan bagi rotor suatu motor induksi berputar dengan kecepatan yang relatif jauh lebih kecil dibandingkan kecepatan putar medan stator. Motor ultra high slip memiliki kecepatan minimal apabila motor mendapatkan beban puncaknya, yakni saat terjadinya siklus upstroke. Motor akan memiliki kecepatan maksimal apabila beban berkurang, hal ini dapat terjadi disaat siklus downstroke.

Motor ultra high slip merupakan motor khusus yang digunakan untuk prime mover suatu beban yang tidak konstan, misalnya beban pada pumping unit. Secara umum motor ultra high slip memiliki 4 pilihan kecepatan yang mana kecepatan tersebut dapat diatur dengan mengubah koneksi input motor. Beberapa hal yang perlu diperhitungkan dalam pemilihan kecepatan motor adalah kekentalan minyak bumi serta besarnya produksi minyak pada suatu sumur.

1. Konstruksi Rotor

Slip yang sangat besar pada motor mengakibatkan motor tersebut menyerap arus yang besar pula, hal ini terbukti apabila dilakukan analisa pada rangkaian ekivalen motor. arus yang besar pada motor akan mengakibatkan motor tersebut panas. Motor konvensional seperti NEMA D yang memiliki karakteristik torsi dan slip paling besar (kurang lebih slip 8%) mencegah terjadinya panas tersebut dengan menggunakan bahan kuningan ataupun tembaga pada bagian batang konduktor (rotor bar) di rotornya, tembaga memiliki tahanan dalam yang rendah dan dikenal baik sebagai bahan penghantar. Penggunaan tembaga mengakibatkan berkurangnya disipasi daya berupa panas di rotor.

Namun lain halnya dengan motor ultra high slip, motor ini memiliki batang konduktor yang terbuat dari aluminium (alloy). Tujuannya adalah mengurangi jumlah arus yang mengalir pada rotor pada saat beban puncak. Aluminium dikenal kurang baik dalam menghantarkan arus karena tahanan dalamnya yang tinggi. Akibat dari penggunaan aluminium adalah terdapat disipasi daya berupa panas yang cukup besar pada rotor.

Panas pada rotor tidak dapat dibiarkan, melainkan harus dibuang. Untuk mempercepat pembuangan panas, batang konduktor pada rotor dibuat dengan dimensi pipih dan lebar, sehingga perpindahan panas dari batang konduktor menuju Badan Rotor menjadi lebih cepat. Pada motor konvensional batang konduktor adalah berdimensi bulat

Slip yang sangat besar pada motor mengakibatkan motor tersebut menyerap arus yang besar pula, hal ini terbukti apabila dilakukan analisa pada rangkaian ekivalen motor. arus yang besar pada motor akan mengakibatkan motor tersebut panas. Motor konvensional seperti NEMA D yang memiliki karakteristik torsi dan slip paling besar (kurang lebih slip 8%) mencegah terjadinya panas tersebut dengan menggunakan bahan kuningan ataupun tembaga pada bagian batang konduktor (rotor bar) di rotornya, tembaga memiliki tahanan dalam yang rendah dan dikenal baik sebagai bahan penghantar. Penggunaan tembaga mengakibatkan berkurangnya disipasi daya berupa panas di rotor.

Namun lain halnya dengan motor ultra high slip, motor ini memiliki batang konduktor yang terbuat dari aluminium (alloy). Tujuannya adalah mengurangi jumlah arus yang mengalir pada rotor pada saat beban puncak. Aluminium dikenal kurang baik dalam menghantarkan arus karena tahanan dalamnya yang tinggi. Akibat dari penggunaan aluminium adalah terdapat disipasi daya berupa panas yang cukup besar pada rotor.

Panas pada rotor tidak dapat dibiarkan, melainkan harus dibuang. Untuk mempercepat pembuangan panas, batang konduktor pada rotor dibuat dengan dimensi pipih dan lebar, sehingga perpindahan panas dari batang konduktor menuju Badan Rotor menjadi lebih cepat. Pada motor konvensional batang konduktor adalah berdimensi bulat

Di samping bentuk batang konduktor yang pipih, beberapa rotor dari motor ultra high slip juga memiliki lubang yang berguna sebagai jalur aliran udara, sehingga mempercepat transfer panas dari rotor ke udara.

Motor ultra high slip adalah motor dengan desain open drip proof, yakni udara dari luar dapat mengalir melalui celah udara motor sehingga membantu pendinginan motor melalui pertukaran udara.

2. Karakteristik Motor Ultra High Slip

a. Kabel Input Motor

Hal yang membedakan motor penggerak pumping unit dengan motor lainnya adalah adanya 12 kabel input daya pada motor (tidak termasuk 6 buah kabel menuju control panel). Sedangkan pada motor biasa hanya terdapat enam atau tiga kabel input daya. Motor dengan enam kabel daya dapat dikoneksikan secara wye maupun delta atau gabungan keduanya. Motor dengan 3 buah kabel input memiliki hanya satu koneksi, bisa wye saja atau delta saja. Dengan adanya 12 kabel ini maka motor dapat dirangkai dengan empat variasi koneksi, yaitu koneksi delta, wye-delta, delta-wye, dan wye. Bila diperlukan bahkan bisa sampai 8 jenis koneksi, namun kita tetap mengfokuskan pada yang empat macam saja. Empat macam koneksi tersebut akan menghasilkan empat buah macam nilai torsi maupun empat macam nilai slip.

a. Kabel Input Motor

Hal yang membedakan motor penggerak pumping unit dengan motor lainnya adalah adanya 12 kabel input daya pada motor (tidak termasuk 6 buah kabel menuju control panel). Sedangkan pada motor biasa hanya terdapat enam atau tiga kabel input daya. Motor dengan enam kabel daya dapat dikoneksikan secara wye maupun delta atau gabungan keduanya. Motor dengan 3 buah kabel input memiliki hanya satu koneksi, bisa wye saja atau delta saja. Dengan adanya 12 kabel ini maka motor dapat dirangkai dengan empat variasi koneksi, yaitu koneksi delta, wye-delta, delta-wye, dan wye. Bila diperlukan bahkan bisa sampai 8 jenis koneksi, namun kita tetap mengfokuskan pada yang empat macam saja. Empat macam koneksi tersebut akan menghasilkan empat buah macam nilai torsi maupun empat macam nilai slip.

Gambar 4.5 (a). Input 12 kabel (b). Input 9 kabel dengan label nomor

(c). Input 9 kabel dengan label U,V,dan W.

Tidak semua motor pumping unit memiliki 12 kabel input. Beberapa pabrik telah mengkoneksikan motornya dari dalam sejak proses penggulungan sehingga kabel input motor hanya 9 buah. Untuk lebih jelasnya dapat diperhatikan gambar 4.5.

Tiap fasa dari gulungan stator motor terdapat dua buah gulungan, yaitu 1-4 dan 7-10 untuk phasa a, 2-5 dan 8-11 untuk phasa b, serta 3-6 dan 9-12 untuk phasa c. Jika ujung 4 digabung dengan 7, ujung 5 digabung dengan 8, dan ujung 6 digabung dengan ujung 9, maka motor hanya akan memiliki 9 keluaran kabel, perhatikan gambar (b). Sebagian besar industri motor telah melakukan penggabungan tersebut sejak masa penggulungan. Dua buah gulungan pada tiap fasa memiliki nilai resistansi yang berbeda. Umumnya gulungan 4-7, 5-8, dan 6-9 memiliki nilai resistansi yang relatif lebih besar daripada 1-4, 2-5, dan 3-6. pada umumnya rasio gulungannya adalah 1:2 atau 1:3

b. Variasi Kecepatan Motor

Hal yang menjadi pertimbangan dasar dalam perancangan motor penggerak pumping unit adalah, bagaimana caranya agar ketika motor mendapati beban terbesar maka kecepatan motor akan berkurang, dan ketika motor mendapati beban minimal maka kecepatan kembali normal. Apabila pertimbangan tersebut dapat diterapkan maka tidak diperlukan suatu motor dengan Horsepower yang besar sebagai penggerak pumping unit. Motor NEMA D memiliki variasi kecepatan yang rendah antara beban maksimal dan beban minimalnya.

Motor ultra high slip memiliki variasi kecepatan yang relatif jauh lebih besar daripada motor NEMA D. Hal ini dipengaruhi oleh rancangan rotor dari motor tersebut. Seperti yang telah disinggung sebelumnya, motor NEMA D memiliki batang konduktor rotor dengan bahan tembaga, sedangkan motor ultra high slip menggunakan aluminium sebagai batang konduktor pada rotor. Aluminium memiliki tahanan dalam yang relatif lebih tinggi dari tembaga. Akibatnya arus yang melewati rotor motor ultra high slip menjadi lebih kecil. arus yang lebih kecil mengakibatkan gaya putar rotor juga berkurang.

3. Empat Mode Torsi

Telah kita singgung sebelumnya bahwa motor ultra high slip memiliki empat buah variasi kecepatan, sehingga dapat terbentuk pula empat mode torsi. Adapun macam-macam dari mode tersebut, yakni:

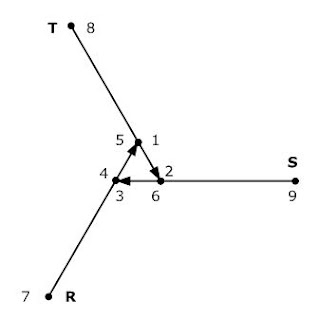

arakteristik dari high torque mode yakni nilai slip yang mampu mencapai 15%, variasi kecepatan 25%, dan input motor diberi koneksi delta. Mode ini memiliki nilai torsi terbesar dan nilai slip terkecil jika dibandingkan dengan riga buah mode lainnya, berikut adalah gambar vektor tegangan saat high torque mode:

Gambar 4.6 Vektor pada high torque mode

b. Medium Torque Mode

Pada medium torque mode, nilai slip kurang lebih 18%, variasi kecepatan 30%, dan input motor adalah koneksi delta-wye sekaligus. Untuk lebih jelasnya perhatikan gambar vektor berikut:

Gambar 4.7 Vektor pada medium torque mode

c. Medium-Low Torque Mode

Mode ini memiliki torsi yang sedikit lebih kecil dari medium torque mode. Pada kondisi ini slip mencapai 22 %, sedangkan variasi kecepatan mencapai 38%. Koneksi yang digunakan adalah delta-wye sekaligus, berikut adalah gambar vektor medium low torque:

Gambar 4.8 Vektor pada medium low torque mode

c. Low Torque Mode

Dengan mode ini akan didapat torsi yang paling minimum pada sebuah motor. Slip mampu mencapai angka 30% dengan variasi kecepatan 50%. Koneksi yang digunakan adalah murni wye atau star. Berikut adalah gambar vektor tegangannya:

Gambar 4.9 Vektor pada low torque mode

Dari gambar Vektor di atas maka dapat disimpulkan empat buah macam sambungan dari motor ultra high slip:

Tabel 4.1 Hubungan kabel pada tiap mode

Low torque

Highest slip

|

Med. low torque

Med. High slip

|

Medium torque

Medium slip

|

High torque

Low slip

|

|

Motor wiring type

|

|||

|

1 – R

|

7 – R

|

1 – R

|

1 – 9 – R

|

|

2 – S

|

8 – S

|

2 – S

|

2 – 7 – S

|

|

3 – T

|

9 – T

|

3 – T

|

3 – 8 – T

|

|

7 – 8 – 9 join

|

4 – 3 join

|

7 – 5 join

|

4 5 6 open

|

|

4 5 6 open

|

5 – 1 join

|

8 – 6 join

|

|

|

|

6 – 2 join

|

9 – 4 join

|

|

Titik wye (7;8;9) maupun rangkaian kontrolnya tidak ditanahkan, tujuannya adalah untuk mengurangi resiko timbulnya percikan api apabila terjadi kegagalan isolasi atau hubungan singkat.

Sebelum tersedianya motor yang khusus sebagai penggerak pumping unit, pilihan utama pada masa itu adalah motor dengan standar NEMA (National Electrical Manufacturers Association) kelas D. Namun setelah munculnya motor ultra high slip maka peranan NEMA D sebagai penggerak pumping unit lambat laun mulai digantikan. Adapun motor-motor pumping unit yang tersedia diantaranya adalah Westinghouse, Sargent Econo-pac, Baldor, Super-Magnum, General Electric, ChengDe, Reliance, maupun Superior.

Hasil tes pada tabel berikut ini di adakan di Major Oil Company’s di wilayah Texas pada tanggal 14 Februari 1972 hingga 18 April 1972. Tiga sumur minyak digunakan, dan salah satu sumur yang paling stabil dipilih sebagai bahan untuk dianalisis. Prime mover pumping unit yang digunakan adalah motor NEMA D 50 HP dan Sargent Econo-pac II size 4 sebagai motor ultra high slip.

|

No

|

PARAMETER

|

NEMA D

50 HP

|

Motor

Ultra High Slip

|

|

1

|

Stroke per minute

|

11.22

|

10.29

|

|

2

|

Barrel per hari

|

204

|

208

|

|

3

|

Beban rod puncak (lbs)

|

21,159

|

18,790

|

|

4

|

Beban rod minimal (pound)

|

10,106

|

11,211

|

|

5

|

Range beban rod (pound)

|

11,053

|

7,579

|

|

6

|

Daya input rata-rata (KW)

|

17.2

|

13.3

|

|

7

|

Daya puncak (KW)

|

64

|

29

|

|

8

|

Daya minimum (KW)

|

-43.5

|

4.5

|

|

9

|

Range daya

|

107.5

|

24.5

|

|

10

|

Tegangan rata-rata

|

442

|

439

|

|

11

|

Tegangan puncak

|

454

|

440

|

|

12

|

Tegangan minimum

|

429

|

438

|

|

13

|

Range perubahan tegangan

|

25

|

2

|

|

14

|

Arus efektif

|

53

|

24

|

|

15

|

Arus puncak

|

95

|

43.5

|

|

16

|

Arus minimum

|

26

|

16

|

|

17

|

Variasi arus

|

69

|

27.5

|

|

18

|

Kecepatan puncak upstroke

(ft/min)

|

328

|

253

|

|

19

|

Kecepatan puncak downstroke

(ft/min)

|

320

|

300

|

|

20

|

RPM maksimal (akhir downstroke)

|

1239

|

1164

|

|

21

|

RPM minimal (upstroke)

|

1107

|

920

|

|

22

|

Variasi kecepatan upstroke

|

12.7

|

14.76

|

|

23

|

RPM rata-rata

|

1165

|

1069

|

|

24

|

Torsi puncak motor pada roda

gigi (lbs)

|

321,797

|

161,491

|

|

25

|

Torsi minimum motor pada roda

gigi (lbs)

|

-289,057

|

23,951

|

|

26

|

Range torsi pada roda gigi

|

610,854

|

137,540

|

|

27

|

HP input rata-rata

|

23.1

|

17.8

|

|

28

|

HP input puncak

|

85.79

|

38.87

|

Gambar 4.10 Grafik perbandingan kecepatan-torsi untuk beberapa motor

Grafik 4.10 adalah grafik perbandingan karaktristik kecepatan-torsi untuk beberapa jenis motor dengan nilai slip bervariasi, semua motor tersebut diberikan beban penuh yang setara dengan nameplate-nya masing-masing.

5. Penggunaan Motor Ultra High Slip di Duri Field PT Chevron Pacific Indonesia

Seperti yang telah kita ketahui, Duri Field dikenal sebagai tempat yang memiliki minyak berat (Heavy oil) dengan kedalaman kurang lebih berkisar 600 ft hingga 1000 ft. minyak Duri lebih dingin, kental serta bercampur dengan bebatuan, pasir, dan zat lilin. Suatu cara yang digunakan untuk mengangkat minyak ke permukaan adalah dengan steam injection sehingga minyak menjadi cair, panas, dan mudah untuk di angkat.

Pada umumnya motor-motor ultra high slip di Duri field disetel dalam high torque mode, dan beberapa diantaranya adalah medium torque mode. Hal ini dilakukan agar tidak terjadinya trip yang tergolong sering terjadi apabila digunakan mode low ataupun mode medium-low. Sedikit saja terjadi penurunan suhu akibat perubahan cuaca di lapangang, maka minyak yang berada di sepanjang pipa menuju CGS (Central Gathering Station) akan mengalami pendinginan. Dengan mendinginnya minyak maka viskositas akan meningkat, dengan meningkatnya viskositas, maka tekanan yang diperlukan untuk mendorong minyak di dalam pipa juga harus lebih besar.

Mode high torque merupakan mode yang memiliki torsi paling besar, serta memungkinkan untuk memberikan SPM (stroke per minute) paling besar. Nilai SPM yang besar akan memperbesar debit minyak pada saluran menuju CGS. Dengan demikian minyak dalam saluran akan mengalami waktu pendinginan yang lebih singkat, sehingga didapat nilai tekanan yang relatif lebih kecil. Tekanan yang tinggi pada pipa saluran akan membebani motor, apabila beban berlebih maka overload relay akan men-trip. Apabila hal ini terjadi pada seluruh motor pumping unit, maka production loss yang sangat besar menjadi tanggungan perusahaan.

Pada umumnya motor-motor ultra high slip di Duri field disetel dalam high torque mode, dan beberapa diantaranya adalah medium torque mode. Hal ini dilakukan agar tidak terjadinya trip yang tergolong sering terjadi apabila digunakan mode low ataupun mode medium-low. Sedikit saja terjadi penurunan suhu akibat perubahan cuaca di lapangang, maka minyak yang berada di sepanjang pipa menuju CGS (Central Gathering Station) akan mengalami pendinginan. Dengan mendinginnya minyak maka viskositas akan meningkat, dengan meningkatnya viskositas, maka tekanan yang diperlukan untuk mendorong minyak di dalam pipa juga harus lebih besar.

Mode high torque merupakan mode yang memiliki torsi paling besar, serta memungkinkan untuk memberikan SPM (stroke per minute) paling besar. Nilai SPM yang besar akan memperbesar debit minyak pada saluran menuju CGS. Dengan demikian minyak dalam saluran akan mengalami waktu pendinginan yang lebih singkat, sehingga didapat nilai tekanan yang relatif lebih kecil. Tekanan yang tinggi pada pipa saluran akan membebani motor, apabila beban berlebih maka overload relay akan men-trip. Apabila hal ini terjadi pada seluruh motor pumping unit, maka production loss yang sangat besar menjadi tanggungan perusahaan.

Artikel diambil dari laporan kerja praktek penulis tahun 2008 di PT.CPI

Referensi:

[1] Sen, P.C. 1997. Principles Of Electric Machines And Power Electronic. Wiley: New York

[2] Rijono, Yon. 1997. Dasar Teknik Tenaga Listrik. Penerbit Andi: Yogyakarta.

[3] Bureau of Energy Efficiency (BEE), Ministry of Power, India. Components of an Electric Motor. 2005.

[4] Marcus 0. Durham. Motor Design Slip Performance On Cyclic Loads. IEEE Transactions On Industry Applications, Vol. 26, no. 5. September-october 1990.

[5] Sargent Multi-Speed Transmission, Sargent Oil Well Equipment Company Resoirces 9794-99-0070. Inc. 1976

[1] Sen, P.C. 1997. Principles Of Electric Machines And Power Electronic. Wiley: New York

[2] Rijono, Yon. 1997. Dasar Teknik Tenaga Listrik. Penerbit Andi: Yogyakarta.

[3] Bureau of Energy Efficiency (BEE), Ministry of Power, India. Components of an Electric Motor. 2005.

[4] Marcus 0. Durham. Motor Design Slip Performance On Cyclic Loads. IEEE Transactions On Industry Applications, Vol. 26, no. 5. September-october 1990.

[5] Sargent Multi-Speed Transmission, Sargent Oil Well Equipment Company Resoirces 9794-99-0070. Inc. 1976

No comments:

Post a Comment